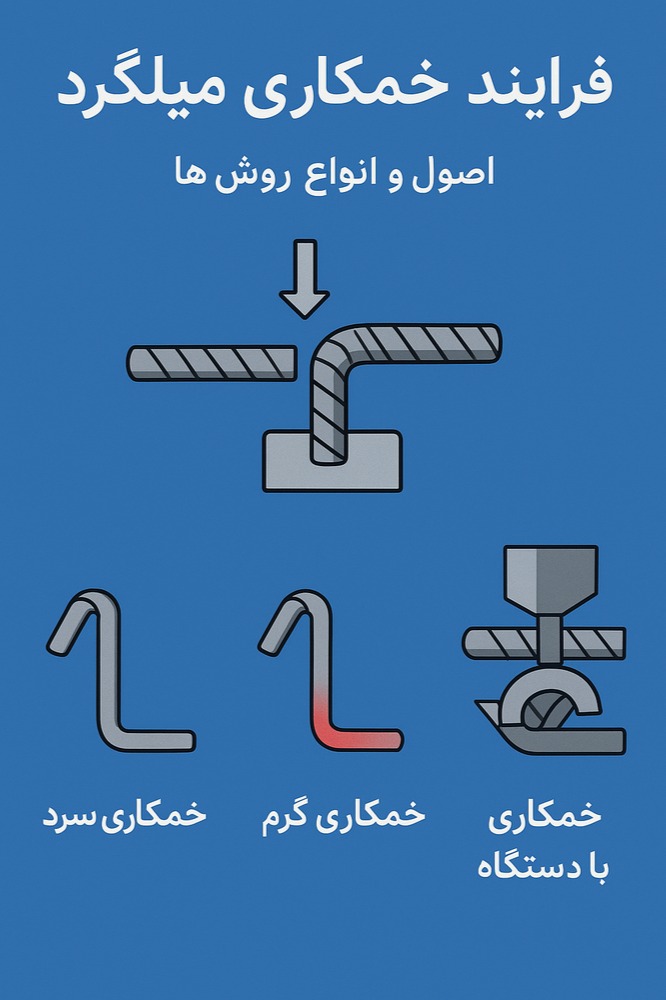

فرآیند خمکاری میلگرد، اصول و انواع روش ها

فرآیند خمکاری میلگرد: شکلدهی به ستون فقرات بتن مسلح

میلگرد، ستون فقرات سازههای بتنی مسلح را تشکیل میدهد و استحکام کششی مورد نیاز بتن را فراهم میآورد. اما بتن به تنهایی قادر به تحمل تمام نیروهای وارده نیست و برای مقاومت در برابر تنشهای خمشی، برشی، و پیچشی، نیاز به میلگردهایی با اشکال خاص و زوایای دقیق دارد. اینجاست که فرآیند خمکاری میلگرد اهمیت پیدا میکند. خمکاری میلگرد، فرآیندی است که طی آن، میلگردهای مستقیم به اشکال دلخواه، مطابق با نقشههای اجرایی سازه، درمیآیند تا بتوانند وظیفه خود را به بهترین نحو انجام دهند.

فرآیند خمکاری میلگرد چیست؟

خمکاری میلگرد، فرآیند تغییر شکل پلاستیک میلگرد فولادی از حالت مستقیم به اشکال زاویهدار، منحنی، یا حلقوی است. این فرآیند به منظور ایجاد قلابها، خاموتها، سنجاقها، و اشکال هندسی پیچیدهتر که برای تقویت اتصالات، تحمل بار، و افزایش چسبندگی میلگرد به بتن ضروری هستند، انجام میشود. هدف اصلی، شکلدهی دقیق میلگرد بدون آسیب رساندن به خواص مکانیکی فولاد است.

“خمکاری میلگرد، هنر دستان فولاد؛ جایی که خطوط مستقیم به منحنیهای اطمینانبخش در دل سازه تبدیل میشوند.”

اصول اساسی خمکاری میلگرد

در فرآیند خمکاری میلگرد، چندین اصل کلیدی باید مد نظر قرار گیرد:

1. **کشش در خارج خم و فشار در داخل خم:** هنگام خمکاری، قسمت بیرونی قوس دچار کشش و قسمت داخلی دچار فشار میشود. این تغییر شکل پلاستیک، باعث ایجاد شکل جدید در میلگرد میگردد.

2. **خاصیت ارتجاعی (Springback):** پس از برداشتن نیروی خمکاری، فولاد تمایل دارد تا کمی به حالت اولیه خود بازگردد. این پدیده که به “بازگشت فنری” معروف است، باید در محاسبه زاویه خمکاری پیشبینی شود. مهندسان و اپراتورها با خم کردن میلگرد با زاویهای کمی بیشتر از زاویه مورد نظر، این اثر را جبران میکنند.

3. **حداقل شعاع خمکاری:** برای جلوگیری از ترکخوردگی، کشیدگی بیش از حد، یا شکست میلگرد، باید از حداقل شعاع خمکاری مجاز، که به قطر میلگرد و نوع فولاد بستگی دارد، استفاده شود. استانداردهای ساختمانی (مانند ASTM A615 یا مقررات ملی ساختمان) حداقل شعاع خمکاری را تعیین میکنند.

4. تأثیر دما: خمکاری معمولاً در دمای محیط انجام میشود (خمکاری سرد). خمکاری گرم (در دماهای بالا) ممکن است خواص مکانیکی فولاد را تغییر دهد و معمولاً در شرایط خاص و با رعایت اصول ویژه انجام میگیرد.

5. تأثیر کرنش (Strain): خمکاری باعث ایجاد کرنش در فولاد میشود. کنترل این کرنش برای جلوگیری از آسیب به ساختار کریستالی فولاد و حفظ مقاومت آن ضروری است.

انواع روشهای خمکاری میلگرد

فرآیند خمکاری میلگرد میتواند به روشهای مختلفی انجام شود، از ابزارهای دستی ساده گرفته تا ماشینآلات پیشرفته صنعتی.

۱. خمکاری دستی (Manual Bending):

این روش معمولاً برای پروژههای کوچک، میلگردهای با قطر کم، یا در محل کارگاههای ساختمانی که دسترسی به ماشینآلات پیچیده محدود است، به کار میرود.

* **ابزارها:**

* قالب خمکاری دستی (Bending Bar / Mandrel): میلهای فلزی که میلگرد دور آن خم میشود.

* صفحه خمکاری (Bending Table): میزهای فلزی با سوراخها و پینهایی که برای نگه داشتن میلگرد و هدایت خم استفاده میشوند.

* اهرمها و گیرهها: برای اعمال نیروی لازم جهت خم کردن میلگرد.

* فرآیند: اپراتور میلگرد را در موقعیت مشخص قرار داده و با اعمال نیروی فیزیکی (گاهی با کمک اهرم)، آن را دور قالب خمکاری میگرداند تا زاویه مورد نظر حاصل شود.

* مزایا: سادگی، نیاز به سرمایهگذاری کم، انعطافپذیری در محل.

* معایب: کند بودن، دقت کمتر، محدودیت در قطر میلگرد و پیچیدگی اشکال، نیاز به نیروی انسانی زیاد.

۲. خمکاری با دستگاههای نیمهاتوماتیک و اتوماتیک (Machine Bending):

این روش، استاندارد صنعتی برای پروژههای بزرگ و تولید انبوه است. دستگاههای خمکاری میلگرد، سرعت، دقت، و قابلیت تولید اشکال پیچیده را به طور قابل توجهی افزایش میدهند.

* **انواع دستگاهها:**

* دستگاه خمکن رومیزی (Benchtop Benders): برای کارگاههای کوچک و میلگردهای با قطر کم.

* دستگاه خمکن تککاره (Single-Purpose Benders): طراحی شده برای انجام یک نوع خم خاص (مانند خم کردن خاموت).

* دستگاه خمکن چندکاره (Multi-Purpose Benders): قادر به انجام انواع خمها (زاویهدار، منحنی، حلقوی) و گاهی برش میلگرد.

* دستگاههای CNC (Computer Numerical Control): پیشرفتهترین نوع دستگاهها که با برنامهریزی کامپیوتری، قادر به تولید دقیق اشکال پیچیده و اجرای سریع و تکراری فرآیند خمکاری هستند.

* اجزای اصلی دستگاههای اتوماتیک:

* میز چرخان (Rotating Table): که میلگرد روی آن قرار گرفته و حول آن میچرخد تا زاویه خمکاری حاصل شود.

* پینهای قابل تنظیم (Adjustable Pins): که موقعیت و زاویه خم را تعیین میکنند.

* **سیستم هیدرولیک یا الکترومکانیکی:** برای اعمال نیروی لازم جهت خم کردن.

* سیستم کنترل (کنترلر CNC یا پنل ساده):** برای تنظیم پارامترهای خمکاری.

* **فرآیند:** میلگرد در دستگاه قرار گرفته و بر اساس تنظیمات انجام شده (یا برنامه CNC)، به طور خودکار خم میشود. اشکال پیچیده با ترکیب چندین خم متوالی یا استفاده از قالبهای خاص ایجاد میشوند.

* **مزایا:** سرعت بسیار بالا، دقت فوقالعاده، تکرارپذیری بالا، قابلیت تولید اشکال پیچیده، کاهش نیروی انسانی، ایمنی بیشتر.

* **معایب: **هزینه اولیه بالا، نیاز به اپراتور ماهر (برای دستگاههای غیر CNC)، نیاز به فضای کارگاهی.

۳. خمکاری با استفاده از نیروی هیدرولیک (Hydraulic Bending):

این روش، زیرمجموعهای از دستگاههای مکانیکی است که از قدرت سیستمهای هیدرولیک برای اعمال نیروی خمکاری استفاده میکند. این دستگاهها معمولاً برای خم کردن میلگردهای با قطر بالا و در پروژههای بزرگ به کار میروند.

* مزایا: قدرت بالا، قابلیت خم کردن میلگردهای ضخیم، کنترل دقیق نیرو.

* معایب: نیاز به منبع تغذیه هیدرولیک، وزن و ابعاد بیشتر دستگاه.

انواع اشکال خمکاری میلگرد

بر اساس نقشهای که میلگرد باید ایفا کند، اشکال مختلفی از خمکاری تولید میشود:

* خم ۹۰ درجه (90-degree Bend): رایجترین نوع خم، که در انتهای میلگردها برای ایجاد قلاب و افزایش چسبندگی به بتن استفاده میشود.

* خم ۱۳۵ درجه (135-degree Bend): که اغلب برای ساخت خاموتها و سنجاقها به کار میرود.

* خم ۱۸۰ درجه (180-degree Hook / U-shape): برای ایجاد قلابهای U شکل در انتهای میلگرد.

* خاموت (Stirrup / Hoop): میلگردی که به شکل مستطیل، مربع، یا دایره خم شده و در اطراف میلگردهای اصلی در تیرها و ستونها قرار میگیرد تا مقاومت برشی را افزایش دهد.

* سنجاق (Tie): شبیه خاموت اما با اشکال متفاوت که در ستونها برای نگهداری میلگردهای طولی استفاده میشود.

* خمهای منحنی و حلقوی: برای میلگردهای آرماتوربندی در دالها، پیها، و سازههای خاص.

* میلگردهای با اشکال سفارشی: مطابق با طرحهای پیچیده معماری یا سازهای.

اهمیت کیفیت در خمکاری میلگرد

کیفیت فرآیند خمکاری میلگرد تأثیر مستقیمی بر استحکام و ایمنی سازه دارد. نکات زیر در تضمین کیفیت اهمیت دارند:

* **عدم ایجاد ترک یا شکستگی:** خمکاری باید به گونهای باشد که هیچگونه ترک، پارگی، یا نشانه کشیدگی بیش از حد بر روی سطح میلگرد مشاهده نشود.

* **دقت در زاویه و ابعاد:** رعایت دقیق زوایای خم و ابعاد میلگرد خم شده مطابق با نقشههای اجرایی.

* **حفظ خواص مکانیکی:** فرآیند خمکاری سرد باید به گونهای باشد که مقاومت کششی و تسلیم فولاد به طور نامطلوب تغییر نکند.

* **استفاده از حداقل شعاع خمکاری مجاز:** برای جلوگیری از آسیب به ساختار فولاد.

نتیجهگیری

فرآیند خمکاری میلگرد، یک مرحله حیاتی در آرماتوربندی سازههای بتنی است که دقت و کیفیت آن مستقیماً بر ایمنی و دوام سازه تأثیر میگذارد. از ابزارهای دستی ساده تا ماشینآلات پیشرفته CNC، انتخاب روش خمکاری به مقیاس پروژه، نوع میلگرد، پیچیدگی اشکال مورد نیاز، و ملاحظات اقتصادی بستگی دارد. درک اصول خمکاری و رعایت استانداردها، اطمینان حاصل میکند که میلگردها شکل صحیح خود را یافته و به بهترین نحو وظیفه تقویت بتن را به انجام میرسانند.